Цікаві статті

-

Stefan König став новим генеральним директором групи OPTIMA

Керівництво Optima Group, одного з провідних світових виробників пакувального обладнання, призначило доктора Stefan König своїм новим головним виконавчим директором (CEO).…

-

Croda Pharma виграла нагороду «Найкраще виробництво/розробка процесу» за досконалість у галузі виробництва вакцин

Croda Pharma отримала престижну нагороду від ViE Awards 2024 за розробку інноваційних інгредієнтів, зокрема виробництво екологічно чистого сквалену для заміни сквалену,…

-

«Дарниця» поділилася з бізнесом власним досвідом цифрової трансформації

Директор з цифрової трансформації фармацевтичної компанії «Дарниця» Володимир Красотін узяв участь в заході «Cloud MeetUP. Хмарна трансформація в Україні: виклики…

-

У Ташкенті обговорили тему маркування ліків

Відповідно до необхідності введення цифрового маркування як інструменту протидії нелегальному обігу лікарських засобів, у 2020 році урядом Узбекистану було прийнято…

-

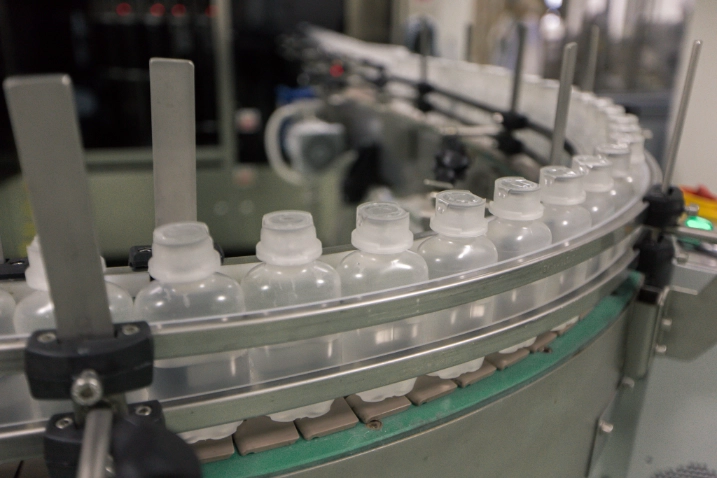

«Дарниця» пройшла інспектування та підтвердила відповідність вимогам GMP

Фармацевтична компанія «Дарниця» успішно пройшла перевірку в межах ресертифікації стерильного виробництва інспекторами Державної служби України з лікарських засобів та контролю…

Популярні статті

Міжнародний офіс «Фармак» купив польську компанію Symphar

27 березня 2024 року міжнародний офіс «Фармак» успішно завершив придбання Symphar, ставши 100% власником польської фармацевтичної компанії. Дане придбання є…

Анонси

Palexpo, Rte François-Peyrot 30, 1218 Le Grand-Saconnex, Switzerland

Vitafoods Europe 2024

Франкфурт-на-Майні, Німеччина

ACHEMA 2024

Shanghai New International Expo Center